陶瓷材料在机械、化工、生物医疗等诸多领域应用广泛,尤其作为关键基础材料在电子与半导体领域中发挥着不可替代的作用。其宏观性能本质上由其微观结构所决定,该结构是晶相、玻璃相与气相三相在空间上的组合与分布的综合体现。各相的体积分数、尺寸、形貌、分布,以及至关重要的晶界、相界等界面特性,共同构成了影响材料断裂韧性、介电强度及高温蠕变等性能的微观基础。在烧结过程中,晶粒生长动力学与致密化过程的协同控制是制备高性能陶瓷的关键。理想的烧结旨在通过固态扩散或液相烧结机制促进物质传输,以实现孔隙排除和晶粒的均匀生长。然而,工艺参数的失配,如过高的烧结温度或过长的保温时间,会破坏这种平衡,诱发异常晶粒长大,形成具有双峰晶粒分布的微观结构,从而严重损害材料的可靠性。

扫描电子显微镜及其联用的X射线能谱仪是解析上述微观结构特征的核心表征技术。其高空间分辨率与成分分析能力,为建立“工艺-结构-性能”的定量关联提供了直接证据。以某95氧化铝陶瓷样品的失效分析为例,通过对其新鲜断口的直接观察与成分分析,其结果系统地揭示了制备工艺中存在的缺陷。

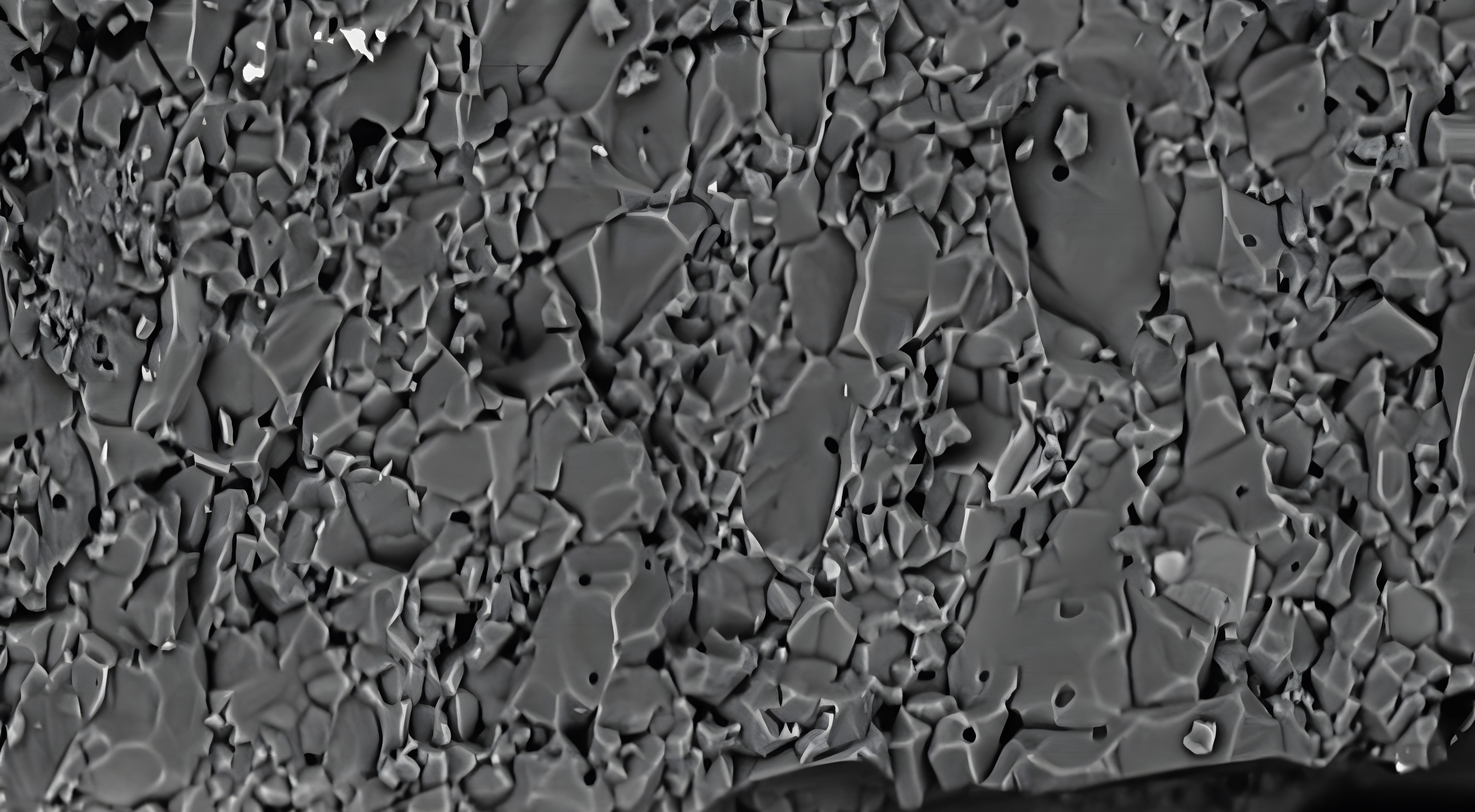

图1 为该陶瓷样品断口的背散射电子图像。背散射成像模式基于原子序数衬度原理,能够直观反映微区平均原子序数的差异,是鉴别不同物相的强有力工具。 图像清晰地揭示了其微观结构的几个关键特征:首先,晶粒尺寸极不均匀,存在悬殊的尺寸差异,较小的晶粒尺寸约在数微米量级,而异常长大的晶粒尺寸可达数十微米,且晶体外形不规则,表明生长过程失控。其次,可观察到明显的孔洞,其中形态趋于圆形的气孔多分布于尺寸较大的晶粒内部,这是晶界快速移动后捕获孔隙的典型迹象。最后,在断口表面上散落着极少量的、具有异常明亮衬度的颗粒。这些颗粒分布随意,与基体晶粒无确定的取向关系,从形貌上判断为外来引入的污染物。

图1 该陶瓷样品在扫描电镜下能直观地显示出其晶粒尺寸分布极不均匀,有些颗粒异常增大,伴随明显孔洞及少量异相污染物

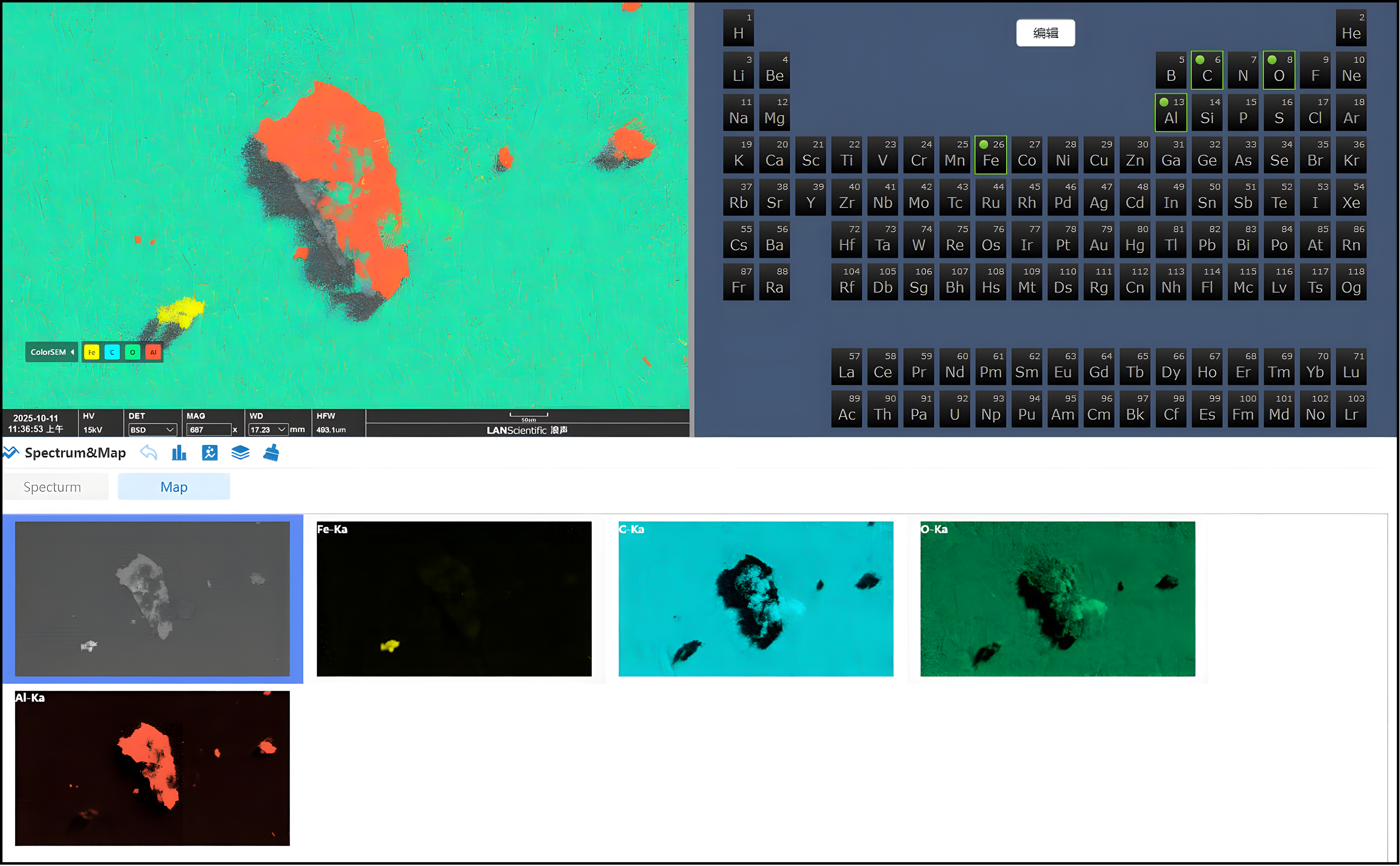

为精确鉴定该异相成分及其空间分布,我们利用能谱进行了元素面分布分析,结果如图2 所示。图2是一张分析区内所有元素的特征X射线信号进行叠加显示的伪彩色图。该图像直观地揭示了各元素的分布关系:代表Al和O元素的颜色信号均匀且高度重叠,完整地构成了整个断口的基体形貌,这从成分上证实了基体材料为Al2O3。与此形成鲜明对比的是,Fe元素的分布信号并非弥散或均匀分布,而是高度集中于图中几个孤立的、细小的点位上。这些Fe元素的富集点与图1背散射图像中观察到的明亮衬度颗粒在形态上完全对应。这一结果提供了确凿的证据,表明铁元素是以离散的、孤立的富铁相异物形式存在,而非固溶于Al2O3晶格中或形成连续的晶界偏聚层。

图2 能谱分析结果表明,该陶瓷样品的主要成分为Al2O3,并含有Fe元素杂质

上述由背散射图像与能谱元素面分布分析共同构成的证据链,可对制备工艺进行如下溯源与诊断:

(1)烧结制度失当:悬殊的晶粒尺寸与分布于大晶粒内的圆形气孔,共同指向不合理的烧结制度。这符合异常晶粒长大伴随气孔被捕获的过烧特征。

(2)外来污染引入:富铁相以稀少、孤立的颗粒形态随机散落于断口表面,且能谱面分布图明确显示其分布的离散性,这是典型的外来污染物特征。其最可能的来源是球磨过程中由磨球与磨罐(如不锈钢材质)因机械磨损引入的铁质污染。

(3)素坯均匀性不佳:最终断口形貌呈现出的结构严重不均匀性,其根源常可追溯至前驱粉体的团聚效应或成型过程中产生的密度梯度。

在对陶瓷这类绝缘体进行扫描电镜分析时,荷电效应是主要的技术挑战。传统的导电镀膜法(离子溅射法、真空蒸镀法)虽可缓解此问题,但会引入难以估量的干扰:贵金属镀层(如Au、Pt)会掩盖样品本身的成分信息,而碳镀层虽适用于能谱分析,但厚度不均易产生“电荷效应”假象,并降低图像分辨率。因此,采用低真空模式进行分析是更优选择。在此模式下,腔体内残余气体分子被电离,形成正离子云以中和样品表面积累的负电荷。在实际分析中,采用浪声SuperSEM集成低真空模式与高性能能谱仪的扫描电镜系统,能够在不进行导电镀膜的条件下,直接对绝缘陶瓷样品进行高分辨率形貌观察和无干扰的成分分析,为该类问题的分析提供了可行的技术路径之一。

基于此技术平台,扫描电镜的分析范畴可进一步拓展,实现对陶瓷材料更深层次的研究:

(1)断裂机理分析:通过观察断口的裂纹扩展路径(穿晶断裂或沿晶断裂),可反推材料的晶界强度与主裂纹尖端的应力状态。

(2)烧结动力学研究:通过对比不同烧结制度下样品的微观结构差异,可以定性及半定量地研究晶粒生长与致密化行为。

(3)缺陷与界面分析:利用背散射衬度与能谱分析,可研究相分布、晶界特征以及异相包裹体的化学成分,为优化工艺提供依据。

综上所述,浪声扫描电镜分析技术,特别是结合低真空模式与能谱分析的综合方法,通过提供精准的形貌与成分信息,不仅能够系统诊断陶瓷材料的工艺缺陷,更能深入揭示其背后的物理化学机理。该技术已成为连接陶瓷制备工艺、微观结构与宏观性能不可或缺的桥梁,持续推动着先进陶瓷材料的设计与研发迈向更高水平。